下载云石墨APP,微信关注云石墨公众号掌握更多商机!

沥青焦是煤沥青经过延迟焦化生产而来,由于成焦温度在 500 ℃左右, 在用于炭素制品生产前,沥青延迟焦的煅烧是必不可少的。国内外的惯例都是将煅烧系统与延迟焦化结合起来,生产出合格的煅后沥青焦[1]。沥青焦是一种碳含量高,机械强度高,低灰低硫的优质原料,在炭素材料生产配方中加入沥青焦有利于提高制品的机械强度。

湖南长宇科技发展有限公司在2020年上半年计划更换煅后沥青焦原料, 在市场上经过调研和综合考量, 决定从3个供应商供应的沥青焦中筛选出 1种作为本公司生产所用的沥青焦原料,其中2种进口沥青焦:日本沥青焦(黄骅晶鑫供应)、韩国沥青焦(湖南致应供应)和1种国产沥青焦(天津云海供应)。先对这3种沥青焦进行主要性能指标分析,再通过小批量生产实验来制备实验样品,并且在实验过程中统计各个工艺阶段的合格率, 最后检测样品的基本性能,通过合格率和3次焙烧石墨化后产品性能的对比,筛选出适合本公司生产用的沥青焦原料。

1 实验

1.1 原料及其性能

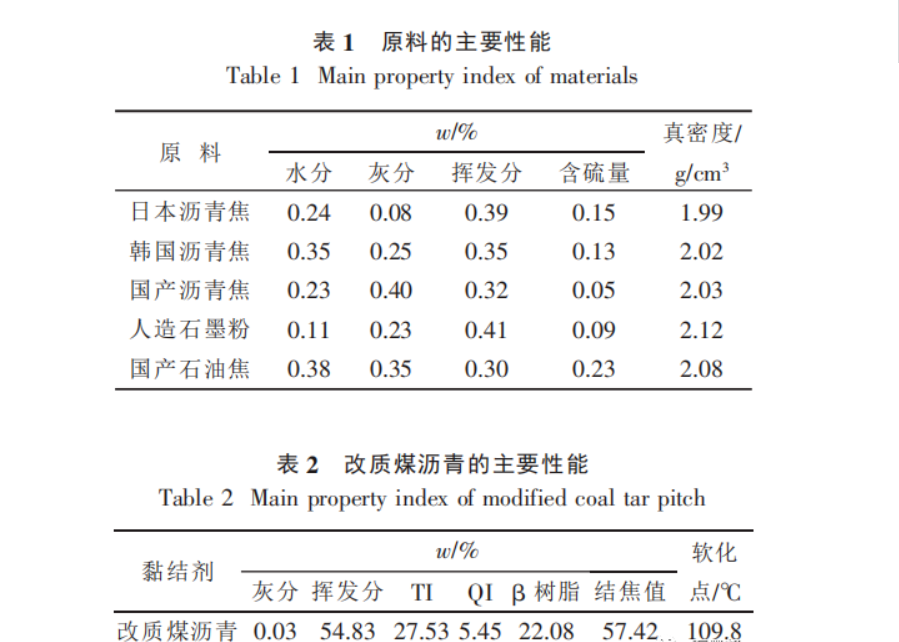

日本沥青焦粉(D50=20~23 μm)、韩国沥青焦粉(D50=20~23 μm)、国 产 沥 青 焦 粉(D50=20~23 μm)、国产石油焦粉(D50=18~22 μm)和人造石墨粉(D50=20~25 μm);改质煤沥青。原料性能如表 1 和表 2。

1.2 工艺流程

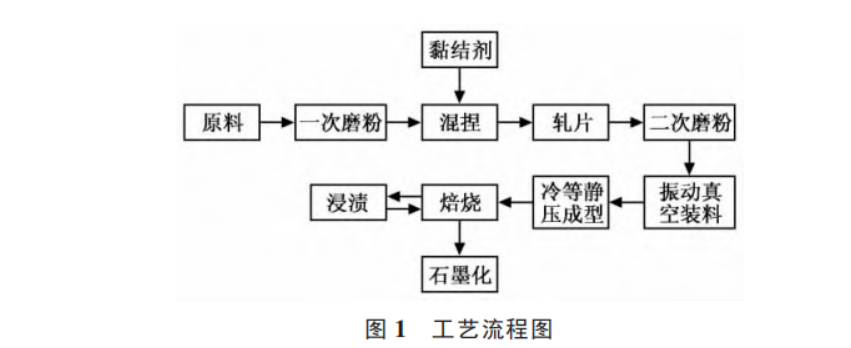

制备等静压石墨材料的工艺流程如图 1 所示。

1.3 配方和工艺参数的选定

实验中所用的原料为沥青焦 (3 种备选原料)、石油焦和人造石墨粉,其中煅后沥青焦的配比含量是煅后石油焦配比含量的2倍以上,人造石墨粉为配料,改质煤沥青为黏结剂,粒度和配比与公司生产产品的配比一致,目的在于模拟生产,挑选出能制备出性能优异和合格率高的等静压石墨产品的沥青焦。

本实验采用 LDJ1250/3200-160YS 冷等静压机成型,实验品的规格 Φ110 mm×220 mm(与公司一种产品规格相同),等静压压力为 150 MPa;每种配方制备生坯样品 50 个,再通过焙烧、浸渍、石墨化制备出等静压石墨样品。

1.4 3 种样品的合格率对比

以日本沥青焦为主料的样品标记为 R 样品,以韩国沥青焦为主料的样品标记为 H 样品,以国产沥青焦为主料的样品标记为 G 样品,3 种样品在相同的工艺条件下经过等静压成型、1 次焙烧、1浸和 2次焙烧、2 浸和 3 次焙烧和石墨化后的合格率对比

3 种实验样品在同一焙烧炉内并且装炉的位置很接近,焙烧条件几乎一样。经过 1 次焙烧后,样品的1次焙烧品合格率 R 样品为 46%,H 样品为 54%,而 G 样品达到了 94%。并且经过相同条件下的 1 浸和 2 次焙烧,2 浸和 3 次焙烧和石墨化后合格率都有所下降,但是石墨化后G样品的合格率达到了 88%。

1次焙烧后R样品的端面边缘很脆, 易磕碰掉块,横裂纹、纵裂纹和网状裂纹都有,H 样品的开裂品也多

1.5 3 种样品与相同规格产品的性能对比

目前,公司的产品大多是经过 3 次焙烧石墨化处理,3 种实验样品和更换沥青焦原料前的相同规格 C 产品的基本性能指标

从表4各样品基本指标对比得出:以日本沥青焦为主要原料制备的样品性能不能满足公司正常产品的性能要求, 且 R 样品从生坯到 3 次焙烧石墨化产品的合格率仅为 40%, 因此日本沥青焦不适合作为公司的生产原料。以韩国沥青焦为主要原料制备的 H 样品的性能与 C 产品的性能相近,但是H 样品从生坯到 3 次焙烧石墨化产品的总合格率也只有 46%, 同样韩国沥青焦也不适合作为公司的生产原料。

以国产沥青焦为原料的 G 样品与相同规格的公司产品(C 产品)的各项基本性能接近,并且总的合格率也比较理想,因此国产沥青焦(天津云海供应)适合作为公司的生产原料。

2、 验证国产沥青焦原料的生产实验

以国产沥青焦为生产原料, 生产第一批产品,规格:Φ110 mm×220 mm,数量:1 000 个,经过 4 个月的生产周期,期间对其进行跟踪和统计,合格率如表 5 所示,3 次焙烧石墨化后的基本理化指标如表 6 所示。从表 5 可知,1 次焙烧后的合格率为 95.4%,3次焙烧石墨化后的合格率为 93.2%,3 次焙烧石墨化后合格率比 G 样品的合格率提高了 5.2%。表 6中的基本性能符合公司同规格产品性能要求。首批以国产沥青焦(天津云海供应)为原料的产品性能和合格率都符合生产要求,验证了国产沥青焦(天津云海供应)适合作为公司的生产原料。

3 、3种原料的主要指标分析

为了探究这3种原料制备的样品性能差异大的原因,首先从原料的主要指标来分析,在表1中日本沥青焦的真密度为 1.99 g/cm3, 比其他 2 种沥青焦的都低, 这可能与它在煅烧时煅烧温度稍低,高温停留时间短,焦炭没有得到充分收缩有关,这种焦在混捏和成型后,生坯从外观看和其他生坯一样,但在焙烧阶段焦炭的收缩就会变大,导致样品易开裂,使得 1 次焙烧样品的合格率低。

其次测试了这 3 种原料不同粒度的抗压碎强度,抗压碎强度是用加压后筛上试样质量与加压试样质量的百分比表示,

从表7可知, 粒度 1~2 mm 的原料中日本沥青焦的抗压碎强度比国产沥青焦的低了 25.30%,粒度2~4 mm 的原料中日本沥青焦的抗压碎强度比国产沥青焦的低了 11.44%,日本沥青焦的抗压碎强度在2 种粒度下都是最低, 说明日本沥青焦比其他 2 种原料更容易被破碎,由于原料发生碎裂而形成新的表面,这些新的表面不易被黏结剂所浸润,在生坯内部形成微裂纹,最终会影响样品的合格率和样品的强度性能[3],因此在相同配方下制备出的产品的强度性能比其他 2 组的要低。

4 二次焦粉的制备与产品性能的对比

4.1 二次焦粉的制备

经过实验得出日本沥青焦制备的样品性能不好,合格率低,韩国沥青焦制备的样品性能可以,但合格率也低,它们都不适合用作生产原料,但可以通过制备“二次焦粉”来改进原料的使用性能。以日本沥青焦为研究对象,制备二次焦粉原料。二次焦粉的制备流程

先把日本沥青焦经过磨粉达到相应的粒度(D50在 20~23 μm), 再经过特定的配方混捏和轧片,片料经过 2 次磨粉得到特定纯度的糊料粉,糊料粉经过模压预成型后,得到矩形或圆柱形的生坯,再进行 1 次焙烧,焙烧升温曲线一般为 7 天,最高焙烧温度为 980 ℃,预制品出炉后,再进行破碎,最后磨粉制成二次焦粉。

4.2 产品性能的对比

二次焦粉再与石油焦,人造石墨粉按照相同的生产配方掺配, 以改质煤沥青为黏结剂, 按照图 1的工艺流程制备出样品,样品标记为 ER,规格也为Φ110 mm×220 mm,等静压压力为 150 MPa;制备生坯样品 50 个,再通过焙烧、浸渍、石墨化制备出等静压石墨样品。

R 样品与 ER 样品的合格率对比如表 8 所示。通过对比得出:以日本沥青焦二次焦粉为主要原料制备的 ER 样品在 1 次焙烧后的合格率为 74%,比 R样品在一次焙烧后的合格率高出 28%, 相应的 2 次焙烧后的合格率和 3 次焙烧后的合格率也比 R 样品的高,石墨化后的合格率比 R 样品的高出26%。

R 样品和 ER 样品在不同焙烧次数石墨化后的基本性能如表 9 所示。从表 9 中得出 2 种样品的体积密度、抗压强度、抗折强度和肖氏硬度都随着焙烧次数的增加而增大,电阻率随着焙烧次数的增加而降低,ER 样品 1 次焙烧石墨化的性能与 R 样品1 次焙烧石墨化的性能相比 , 抗压强度提高了53.1%,抗折强度提高了 19.8%。体积密度相差仅为0.01 g/cm3。ER 样品 2 次焙烧石墨化的性能与 R 样品 2 次焙烧石墨化的性能相比, 抗压强度提高了37.5%,抗折强度提高了 24.1%,体积密度也上升了0.03 g/cm3。ER 样品 3 次焙烧石墨化的性能与 R 样品 3 次焙烧石墨化的性能相比, 抗压强度提高了65.2%,抗折强度提高了 23.1%,体积密度也上升了0.08 g/cm3。

从实验结果分析得出:日本沥青焦二次焦粉制备的 ER 样品在不同焙烧次数石墨化的性能都比对应的日本沥青焦制备的 R 样品性能要好。利用日本沥青焦二次焦粉制备的样品的性能和合格率都有很大的提升, 这是一个有效的改进原料性能的措施,但是二次焦制备的成本比一次焦的高,使得生产的周期也延长。

5 结语

1)企业在生产中对生产原料的选择和更换是普遍行为,市场上的原料参差不齐,企业需要通过检测和对比实验来筛选出适合本企业生产用的原料,选用合适的原料会使企业的产品质量稳定,生产风险大大降低,为企业带来经济效益。

2)在检测不同供应商的煅后沥青焦时,对水分、灰分、真密度、含硫量、抗压碎强度等进行重点分析,水分和灰分、含硫量需低些,真密度最好大于2.01 g/cm3, 抗压碎强度在1~2mm 和2~4mm 两个粒度范围上,强度越高越好。

3)对于性能不好的原料可以通过制备二次焦粉来进行性能改进。但二次焦的制备成本高,生产周期也会延长,企业生产所用的原料应该以一次焦原料为主,选用合适的一次焦原料能提高产品的性能和合格率,降低企业的生产成本。